Kiến Thức Cơ Khí, Tin tức

Thế Nào Là Khoan?

Thế nào là khoan? các phương pháp, ứng dụng của kỹ thuật khoan trong cuộc sống hiện nay như thế nào? Nội dung bài viết dưới đây sẽ đem đến cái nhìn tổng quan, cũng như các ứng dụng liên quan giúp hiểu rõ hơn về kỹ thuật khoan.

Định nghĩa về “Khoan”

– Khoan là kỹ thuật tạo lỗ tròn trên các loại vật liệu khác nhau. Khoan được dùng phổ biến trong nhiều ngành công nghiệp như chế tạo máy, cơ khí, xây dựng, dầu khí, khai khoáng, mộc…

– Mũi khoan được gắn chặt vào máy khoan nhờ mâm cặp và được sít chặt một lần nữa để chống xoay. Đầu của mũi khoan cắt sâu vào vật liệu tạo ra những lớp phoi mỏng (với vật liệu gỗ, kim loại), hay những lớp bụi (với vật liệu bê tông).

– Trong gia công cơ khí, thông thường lưỡi đơn được sử dụng. Lấy ví dụ như tạo các vết lõm trong nòng khẩu đại bác. Khoan cũng để tạo ra sự chính xác theo đường kính lỗ, hoặc tạo ra các lỗ có dạng côn.

Đặc điểm của kỹ thuật khoan phổ thông

- Khoan là phương pháp cơ bản để tạo lỗ từ phôi đặc. Khoan có khả năng tạo lỗ có đường kính φ = 0,1 ÷ 80 mm, phổ biến nhất là để gia công lỗ có đường kính φ ≤ 35 mm.

- Nguyên công khoan thường được thực hiện trên các loại máy khoan như: máy khoan đứng, máy khoan cần, máy khoan tổ hợp.. Ngoài ra còn có thể thực hiện trên các máy khác như: máy tiện , máy phay, máy doa, trên các trung tâm gia công.

- Dụng cụ cắt khi khoan gọi là mũi khoan. Mũi khoan có nhiều loại.

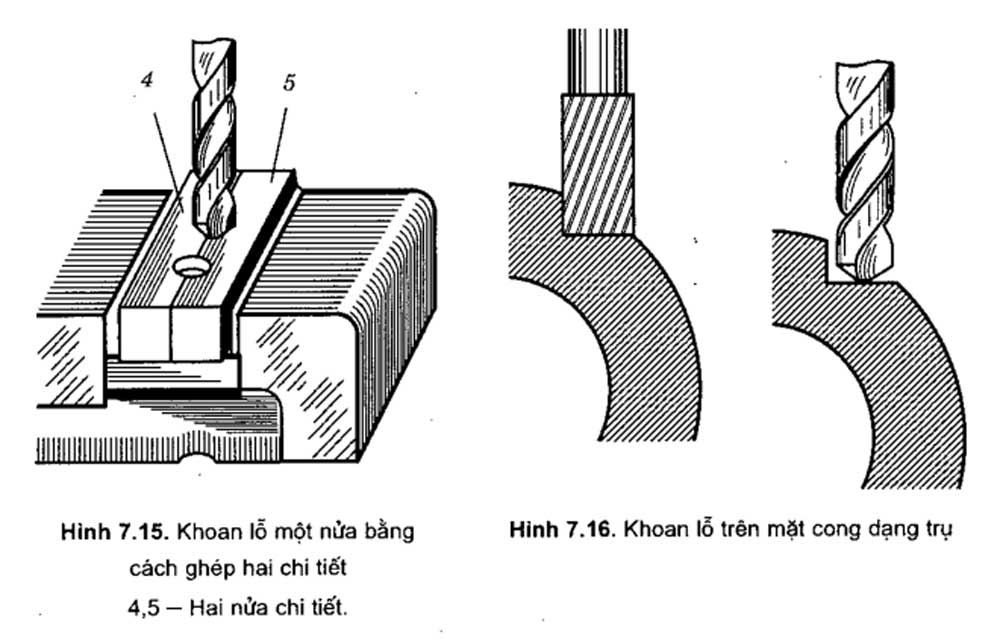

- Khi khoan các lỗ có tỷ số l/d ≤ 5 người ta dùng kết cấu mũi khoan ruột gà.

- Khi khoan các lỗ có tỷ số l/d > 5 thường dùng kết cấu mũi khoan sâu chuyên dùng, phổ biến nhất là mũi khoan gắn mảnh hợp kim.

- Khi khoan các lỗ có đường kính lớn, để giảm lực cắt có thể khoan mở rộng lỗ nhiều lần bằng mũi khoan ruột gà hoặc dùng kết cấu mũi khoan vành.

- Độ chính xác đạt được khi khoan thấp (trừ mũi khoan gắn mảnh hợp kim), thường chỉ đạt cấp chính xác 12 – 13, nhám bề mặt cấp 3 – 4. Vì vậy khoan chỉ dùng để gia công các lỗ yêu cầu độ chính xác không cao như lỗ để bắt bu lông, lỗ để taro ren hoặc khoan chỉ là bước chuẩn bị cho các bước gia công tinh tiếp theo như khoét, doa, tiện lỗ..

- Với các lỗ đúc dập sẵn, không nên dung khoan để khoan rộng lỗ mà nên dùng các phương pháp khác như tiện lỗ, khoét.. Vì mũi khoan kém cứng, vững, khi khoan rộng lỗ mũi khoan dễ bị kẹt, bị gẫy.

Các công nghệ khoan hiện nay

Khoan lỗ sâu:

– Trong ngành gia công cơ khí chính xác, khoan lỗ sâu là một phương pháp khoan sử dụng một hệ thống cắt dài để tạo ra các lỗ kim loại (Phoi). Khoan lỗ sâu khác với Khoan thông thường ở tỷ lệ độ sâu và đường kính lớn.

– Bởi lẽ máy khoan lỗ sâu còn được gọi là máy “khoan nòng súng” vì ban đầu chúng được các chuyên gia Châu Âu phát triển để sản xuất nòng súng phục vụ cho thời chiến. Ngày nay, máy khoan lỗ sâu đã được tối ưu hóa hiệu quả bằng cách tinh chế lại để phù hợp sử dụng trên các máy móc hiện đại và ứng dụng gia công trong nhiều ngành công nghiệp khác như gia công khuôn nhựa, động cơ máy, dụng cụ y tế, ….

– Khi gia công lỗ sâu (1/d>5) bằng mũi khoan ruột gà sẽ gặp nhiều khó khăn như độ cứng vững mũi khoan thấp, tính chất dẫn hướng kém, khó dẫn dung dịch trơn nguội vào vùng cắt, khó thoát phoi, khó thoát tản nhiệt,.. Vì vậy mũi khoan dễ bị gẫy, độ chính xác thấp, năng suất thấp. Để khác phục thường dùng các biện pháp sau:

- Sử dụng sơ đồ khoan cho chi tiết quay, dao tịnh tiến (như sơ đồ khoan trên máy tiện).

- Sử dụng kết cấu mũi khoan sâu chuyên dùng, thường dùng là kết cấu mũi khoan nòng súng

Giới thiệu sơ nét các ứng dụng Laser vào công nghệ khoan

Công nghệ khoan Laser

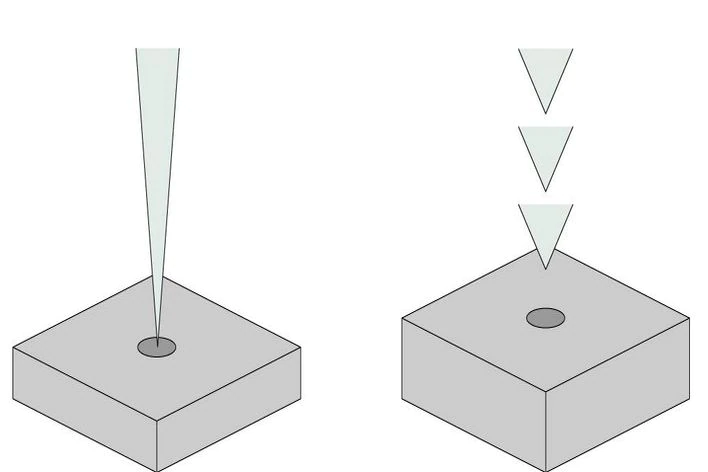

- Khi khoan Laser, các Laser xung ngắn với mật độ năng lượng cao mang tới năng lượng cực ngắn trên phôi.

- Qua đó làm tan chảy và bay hơi vật liệu. Năng lượng xung càng lớn, vật liệu nóng chảy và bay hơi càng nhiều.

- Trong quá trình bay hơi, khối lượng vật liệu tăng đột ngột trong lỗ khoan và tạo ra áp suất cao.

- Áp suất hơi đẩy vật liệu tan chảy ra khỏi lỗ khoan. Một tính năng đặc biệt là xử lý Laser với Laser xung cực ngắn trong phạm vi pi cô giây.

- Qua đó, vật liệu bay hơi trực tiếp từ trạng thái rắn mà không tan chảy thông qua trạng thái thăng hoa – các cấu kiện không bị nóng. &Theo thời gian có rất nhiều các phương pháp khoan phát triển từ nguyên lý cơ bản.

Khoan xung đơn và khoan đập

- Trong trường hợp đơn giản nhất, một xung laser đơn với năng lượng xung cao tương ứng sẽ tạo ra lỗ khoan. Bằng cách này, có thể tạo ra nhiều lỗ cực nhanh.

- Trong công nghệ khoan đập, lỗ khoan được hình thành bởi nhiều xung laser với thời gian xung và năng lượng xung ngắn.

- Phương pháp khoan này tạo ra các lỗ khoan sâu và chính xác như khoan xung đơn. Khoan đập cho phép tạo ra lỗ khoan với đường kính nhỏ.

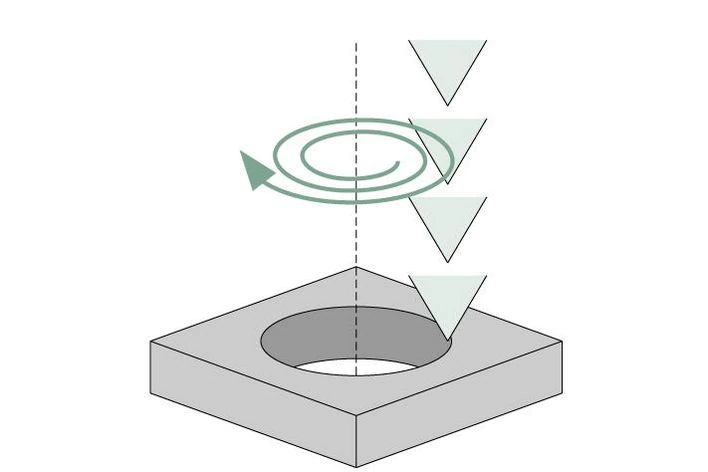

Khoan rút lõi

- Trong công nghệ rút lõi, các lỗ khoan được tạo thành thông qua các xung Laser.

- Đầu tiên, tia Laser khoan một lỗ đầu theo khoan đập.

- Cuối cùng, mở rộng lỗ đầu bằng cách cắt theo đường tròn để đạt kích thước.

- Phần lớn vật liệu nóng chảy sẽ được đẩy khỏi lỗ khoan xuống dưới.

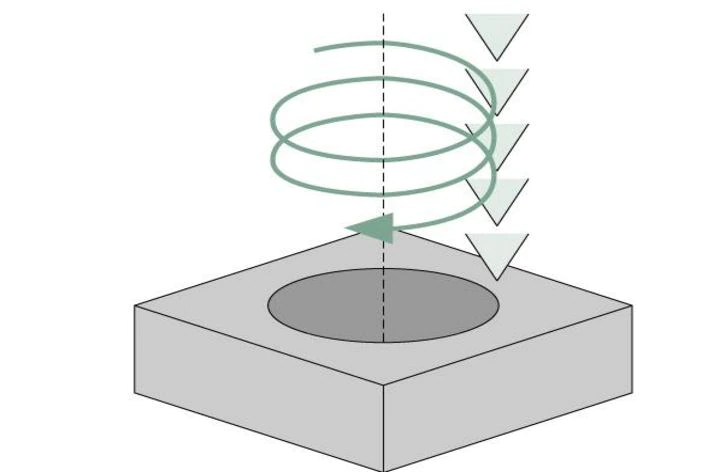

Khoan xoắn

- Khác với công nghệ khoan rút lõi, khoan xoắn không cần tạo ra lỗ đầu.

- Tia Laser đi thẳng vào vật liệu theo đường vòng tròn ngay từ xung đầu.

- Qua đó đẩy nhiều vật liệu lên trên.

- Với hình thang xoắn ốc, tia Laser hoạt động theo chiều sâu.

- Trong đó, trọng tâm luôn được điều hướng để nằm ở đáy lỗ khoan.

- Khi tia Laser xuyên qua vật liệu, nó có thể đi thêm vài vòng nữa.

- Nó dùng để mở rộng mặt dưới lỗ khoan và làm mịn các cạnh. Khoan xoắn tạo ra các lỗ khoan rất lớn và sâu.

Ứng dụng kỹ thuật khoan dân dụng rất phổ biến, với các chiếc máy khoan cầm tay, từ dùng điện, dùng Pin. Luôn đáp ứng được các nhu cầu sử dụng cơ bản, thích hợp với mọi lĩnh vực chuyên môn khác nhau.